Kuinka optimoida ja hallita PVC -pinnoituspolyesteri -taftin päällystysprosessia?

2025-02-13

1. Ohjaa pinnoitteen paksuutta tarkasti

Pinnoitteen paksuus vaikuttaa suoraan tuotteen fysikaalisiin ominaisuuksiin, kestävyyteen ja tuotantokustannuksiin. Jos pinnoite on liian paksu, se johtaa materiaalijätteisiin, kustannusten lisääntymiseen ja vaikuttaa kankaan joustavuuteen; Jos pinnoite on liian ohut, se voi vähentää vedenpitävyyttä, kulumiskestävyyttä ja kyynelkestävyyttä. Siksi pinnoitteen paksuuden hallinta on avain pinnoitusprosessin optimoimiseen.

1.1 Valitse oikea pinnoitteen paksuus

Eri sovellusskenaarioilla on erilaiset vaatimukset esimerkiksi PVC -pinnoitteiden paksuudelle:

Vedenpitävät vaatteet, matkatavarat: Yleensä vaativat ohuemman pinnoituksen pehmeyden varmistamiseksi, kun taas vedenpitävä vesitiivis toiminto on yleensä 5-15 μm.

Vedenpitävä tarpauliini, ulkoilmamerkinnät: vaatii paksumpaa pinnoitetta vedenpitävyyden ja kestävyyden parantamiseksi, yleensä 20-50 μm.

Teollisuuskäyttö (kuten kuljetinhihnat, auton kannet jne.): Pinnoitteen paksuus voi olla jopa 50-100 μm kulunkestävyyden ja kyynelkestävyyden parantamiseksi.

1.2 Käytä tarkkaan pinnoituslaitteita

Yhdenmukaisen pinnoitteen paksuuden varmistamiseksi tulisi käyttää tarkkaan pinnoituslaitteita, kuten:

Teräpäällyste: Soveltuu paksumpiin pinnoitteisiin, voi hallita pinnoitteen paksuutta tarkasti.

Rullapäällystys: Ohuille pinnoitteille sopii, paksuutta voidaan ohjata säätämällä rullapainoa.

Suihkutuslaitteet: Voi tarjota tasaisen pinnoitusvaikutuksen, joka sopii tiettyihin PVC -pinnoitustarpeisiin.

1.3 Käytä online -paksuuden havaitsemisjärjestelmää

Edistyneet tuotantolinjat voidaan varustaa online -paksuuden havaitsemisjärjestelmillä, kuten:

Laserpaksuusmittari: Voi havaita pinnoitteen paksuuden reaaliajassa, säätää pinnoitusparametreja ja varmistaa tuotteiden konsistenssin.

Röntgen- tai infrapuna-ilmaisin: Soveltuu tuotantolinjoihin, joilla on korkea tarkkuusvaatimukset, voi nopeasti palautepinnoitetiedot ja vähentää uusintaastetta.

2. Optimoi pinnoitusprosessi

Pinnoitusprosessi on avaintekijä, joka vaikuttaa PVC -pinnoitteen yhdenmukaisuuteen ja tarttuvuuteen. Pinnoitusprosessin optimointi voi parantaa pinnoitteen laatua vähentäen samalla materiaalijätteen ja energiankulutusta.

2.1 Valitse oikea pinnoitusmenetelmä

Tuotevaatimusten ja kustannushallinnan mukaan seuraavat pinnoitusmenetelmät voidaan valita:

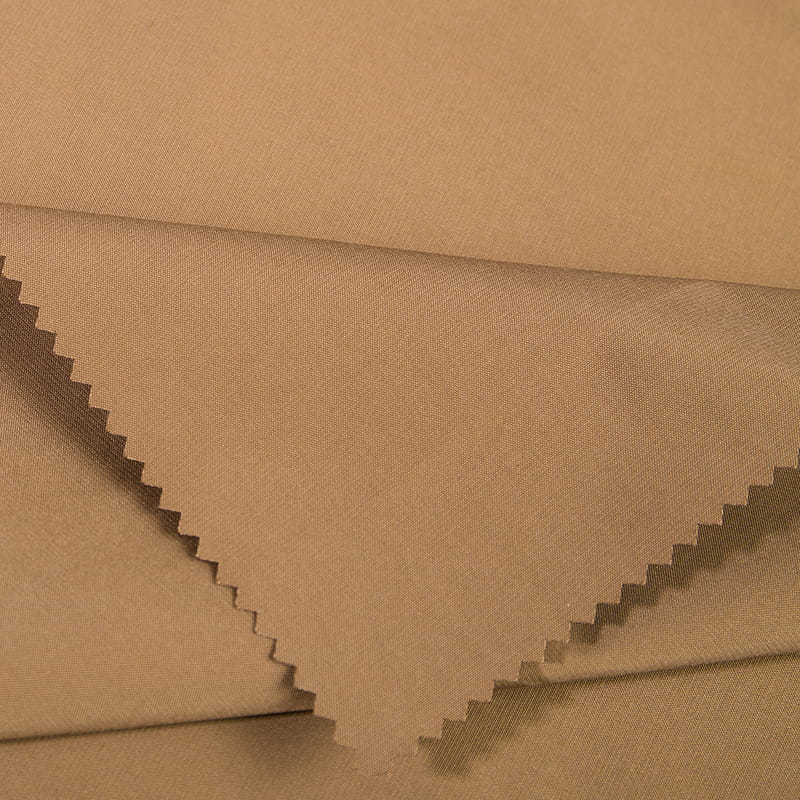

Suora pinnoite: Kaavin avulla kaavinta suoraan PVC -pinnoite Polyesteri -tafti , joka sopii paksumpiin pinnoitusvaatimuksiin.

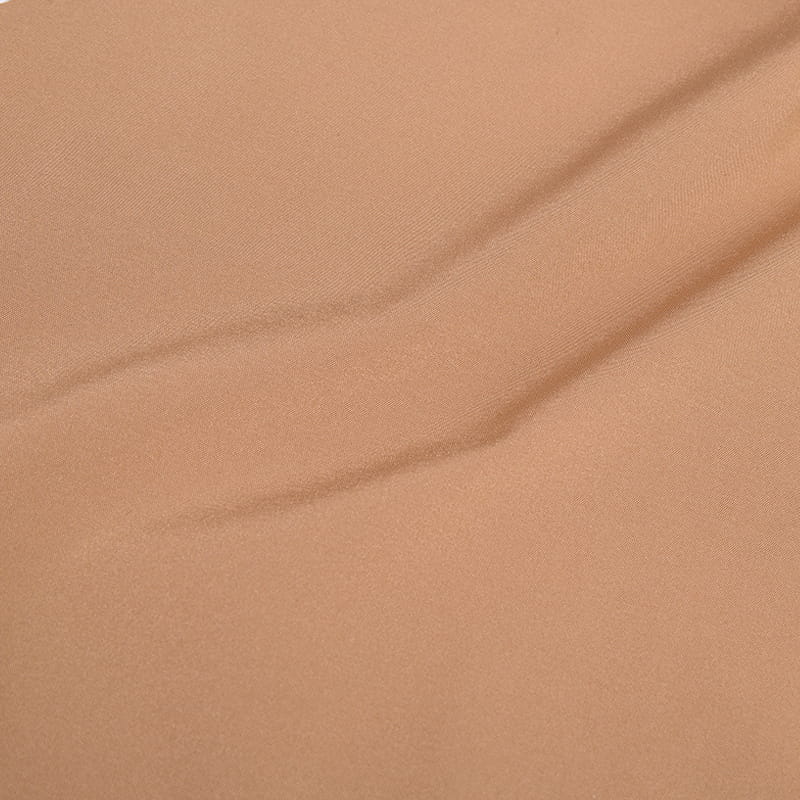

Rullapinnoite: Siirrä pinnoite rullan läpi, joka sopii ohuille pinnoitesovelluksille, tasaisella pinnoitteella ja korkealla hyötysuhteella.

Upotuspinnoite: Kun kangas on upotettu PVC -liuokseen, ylimääräinen pinnoite poistetaan kaavin avulla, joka soveltuu tuotteille, joilla on korkea läpäisevyysvaatimukset.

Suihkutuspinnoite: Soveltuu erityistarpeisiin, kuten liukuhoito, antibakteerinen pinnoite jne.

2.2 Pinnoitteen kaavan optimointi

Pinnoituskaava vaikuttaa suoraan pinnoitteen juoksevuuteen, tarttuvuuteen ja kovetusvaikutukseen. Menetelmiä päällystyskaavan optimoimiseksi ovat:

PVC -pinnoitteen viskositeetin vähentäminen: viskositeetin asianmukainen vähentäminen voi parantaa juoksevuutta ja tehdä pinnoitteesta tasaisemman.

Edistimien lisääminen: Se voi parantaa pehmeyttä ja parantaa PVC -pinnoitteen matalan lämpötilankestävyyttä.

Vahvistusaineiden (kuten nanoveilijöiden, UV-vastaisten aineiden) lisääminen: Pinnoitteen säänkestävyyden ja UV-UV-vastustuskyvyn parantaminen.

Ympäristöystävällisten liuottimien tai vesipohjaisten PVC-pinnoitteiden käyttäminen: Vähennä VOC-päästöjä ja täyttää ympäristöstandardit.

2.3 Ohjaa pinnoituksen nopeutta tarkasti

Pinnoitusnopeus, joka on liian nopea, voi johtaa epätasaiseen pinnoitteen paksuuteen, kun taas liian hidas voi vaikuttaa tuotannon tehokkuuteen. Siksi seuraavia parametreja tulisi säätää tuotannon aikana:

Pinnoitusnopeus: Yleensä ohjataan nopeudella 5-50 m/min, pinnoitteen paksuuden ja laitetyypin mukaan.

Kuivausaika: Pinnoitteen jälkeen vaaditaan alustavaa kuivausagrointia roikkumisen ja pintavirheiden välttämiseksi.

3. Paranna kovetusprosessia

Kovettuminen on avainvaihe PVC -pinnoitteen lopullisen suorituskyvyn määrittämisessä. Jos kovetus ei ole riittävä, se voi aiheuttaa pinnoitteen putoamisen, halkeamisen ja jopa vaikuttaa vedenpitävyyteen. Kovetusprosessin optimointi voi parantaa tuotteen laatua vähentäen samalla energiankulutusta.

3.1 Valitse oikea kovetuslämpötila

Erityyppiset PVC -pinnoitteet vaativat erilaisia kovetuslämpötiloja:

Tavanomaiset PVC-pinnoitteet: Kovetuslämpötila on yleensä 130-180 ° C.

Matalan lämpötilan PVC-pinnoitteet (ympäristöystävällinen): Voidaan parantaa 90–120 ° C: ssa energiankulutuksen vähentämiseksi.

Korkean kestävyys PVC-pinnoitteet: Voi vaatia korkeita lämpötiloja 180-220 ° C tarttuvuuden ja kulutuskestävyyden parantamiseksi.

3.2 Käytä tehokasta kuuman ilman kiertojärjestelmää

Kovetustehokkuuden parantamiseksi tuotantolinja voidaan varustaa tehokkaalla kuuman ilman kiertojärjestelmällä pinnoitteen tasaisen lämmityksen varmistamiseksi, kovetusvaikutuksen parantamiseksi ja energiankulutuksen vähentämiseksi.

3.3 Käytä infrapuna- tai UV -kovetustekniikkaa

Tietyissä PVC -kaavoissa voit käyttää:

Infrapuna kovetus: Sopii nopeaan kovettamiseen ja tuotannon tehokkuuden parantamiseen.

Ultravioletti -kovetus: Käytetään tiettyihin ympäristöystävällisiin pinnoitteisiin, vähäiseen energiankulutukseen ja nopeaan kovetusnopeuteen.

3.4 Laadun tarkastus ja optimointi

Adheesiotesti: Käytä poikkileikkaustestiä tai kuorintakoetta pinnoitteen ja substraatin välisen sidoksen varmistamiseksi.

Kulutusvastustesti: Testaa pinnoitteen naarmuuntumisen taber -hankaustesteri.

Vedenpitävä suorituskyky: Suorita hydrostaattinen painetesti varmistaaksesi, että pinnoite täyttää vedenpitävän standardin.